Обзор:

"Разработки предприятия в области автоматизации газовых и электрических печей"

Одним из наиболее приоритетных направлений деятельности предприятия является автоматизация тепловых процессов в различных отраслях промышленного производства: в стекольной промышленности, металлургии, машиностроении, в промышленности строительных материалов, в производствах базальтового волокна и стекловолокна. Для этой цели предприятием разработано большое количество разнообразных средств автоматизации: программируемые контроллеры с «распределенным интеллектом», цифровые PD/PID – регуляторы, в т.ч. регуляторы соотношения и многопараметрические, блоки розжига и контроля пламени, таймерные устройства, цифровые и графические регистраторы, операторские панели, которые применяются во всех проектах предприятия.

Предприятием разработаны и внедрены комплексы технических средств контроля и управления (КТС) МЛ ХХХ следующими технологическими объектами:

1. Вращающиеся печи в производствах огнеупоров, цемента, сушильные агрегаты

2. Печи нагрева, отжига, нормализации в машиностроении (газовые и электрические)

3. Печи в производствах черных и цветных металлов

4. Туннельные печи в производствах строительного кирпича и огнеупоров

5. Туннельные печи и печи периодического действия в производствах изделий из фарфора и

строительной керамики

6. Стекловаренные печи и печи отжига стеклотары в стекольном производстве

7. Печи в производствах базальтового волокна и стекловолокна

Использование КТС в управлении упомянутыми производственными процессами позволило повысить точность контроля и управления, существенно уменьшить расход природного газа, исключить субъективный фактор в управлении процессами. На некоторых производствах

внедрена частичная замена природного газа на альтернативные, более дешевые виды топлива.

В большинстве случаев за счет многокритериальной оптимизации процесса горения точность поддержания температуры в зонах обжига в установившемся режиме – не хуже +/- 1 °С. Ниже приведены некоторые примеры реализации КТС, в результате внедрения которых достигнута существенная экономия энергоресурсов и имеются достоверные данные от предприятий – заказчиков. Более подробную информацию о разработках и продукции предприятия можно просмотреть на сайте (www.microlog.km.ua).

КТС на предприятиях обжига огнеупоров

На базе КТС МЛ 515 (рис.1…3) осуществлена комплексная автоматизация двух вращающихся печей обжига огнеупоров на ПАО «Ватутинский комбинат огнеупоров», Черкасская область. Ввод в эксплуатацию КТС позволил повысить производительность печи, существенно снизить расход природного газа за счет оптимизации процесса горения и внедрения процесса сжигания твердого топлива в качестве дополнительного дешевого источника тепловой энергии.

По данным предприятия после ввода КТС в эксплуатацию производительность печи увеличилась ориентировочно на 10%; до 70% природного газа заменяется дешевым альтернативным топливом – размолотой шелухой подсолнечника.

Рис 1.

Щит управления печью обжига

Рис 2. Щит управления линиями подачи пневмотранспортом твердого топлива

Рис. 3. АРМ технолога / оператора

КТС для сушки сыпучих материалов

На базе КТС МЛ 519 (рис.4) осуществлена автоматизация процесса сушки песка в сушильных барабанах на ряде стекольных заводов для получения исходных материалов с заданными параметрами влажности. Обеспечивает розжиг и контроль пламени газовых горелок, контроль и регулирование температуры в зоне сушки, контролирует ряд параметров, определяющих безопасные условия эксплуатации комплекса (низкое / высокое давление газа, разрежение в топке и др.).

Рис. 4

КТС на машиностроительных предприятиях

Четыре КТС МЛ 514 (рис. 5) установлены и функционируют на газовых печах нагрева литых стальных заготовок ОАО «Сталь» (Луганский тепловозостроительный завод), произведен запуск печи нагрева заготовок под свободную ковку на кузнечнопрессовом производстве ГП НПКГ «Заря – Машпроект», г. Николаев. Эксплуатация комплексов показала их высокую надежность и эффективность. За счет устранения субъективного фактора из контура управления и оптимизации температурных режимов печи существенно снижен расход природного газа. По данным ОАО «Сталь» после ввода КТС в эксплуатацию потребление природного газа уменьшилось с 1600 м3 до 600…700 м3 на одну садку в 20 тонн изделий по сравнению с ручным управлением процессом.

Рис. 5. ОАО «Сталь» (Луганский тепловозостроительный завод)

Рис. 6. ГП НПКГ «Заря – Машпроект»

КТС для электрических печей термообработки изделий

(нагрев, отжиг, закалка)

Предназначены для оперативного контроля и регулирования температуры в электрических печах для термообработки металлоизделий. В зависимости от назначения могут быть однозонные и многозонные. Модификации КТС могут использоваться для управления технологическими процессами в различных отраслях промышленного производства: печах по производству стекловолокна, печах отжига стеклотары, муфельных печах для обжига фарфоровых изделий и изделий из стекла. На базе КТС МЛ 517 (рис.7) осуществлена автоматизация двух печей для термообработки инструмента на ООО «Нейл», г. Хмельницкий. Рис. 7

КТС на металлургических предприятиях На базе КТС МЛ 516 (рис. 8) выполнен весь комплекс работ по автоматизации производственных процессов на металлургическом предприятии ОАО «Тин Импекс», г. Хмельницкий. Технологический комплекс включает плавильную печь, миксер, систему газоочистки и котел-утилизатор.

По предварительным данным в результате внедрения КТС потребление природного газа уменьшилось со 135м3 до 115 м3 на тонну продукции. Дополнительная экономия энергоресурсов на предприятии достигается использованием температуры отходящих газов на отопление и нагрев воды для бытовых нужд.

Рис. 8

КТС на предприятиях промышленности строительных материалов

На базе КТС МЛ 513 (рис. 9) осуществлена комплексная автоматизация туннельных печей на ОАО «Комбинат «Перемога», г. Ирпень Киевская область, ОАО «Каменский кирпичный комбинат» Одесская область, ООО «Сокальський Добро Буд» и Дашавский кирпичный завод, Львовская область. Ввод в эксплуатацию КТС на этих предприятиях позволил повысить производительность печей, улучшить качественные характеристики кирпича, снизить потребление природного газа на единицу выпускаемой продукции.

К примеру, на ОАО «Каменский кирпичный комбинат» достигнуты следующие результаты: количество толканий увеличилось с 13 до 18 в сутки, марка кирпича повысилась со 100 до 170, процент брака уменьшился до 1,2…1.8 %, сократилось потребление природного газа на 30 м3 на тысячу кирпича.

Кроме того, на двух предприятиях выполнены работы по использованию альтернативного источника тепловой энергии (каменного угля) в качестве частичной замены природного газа.

На Дашавском кирпичном заводе в КТС введены дополнительные контуры управления механизмами подачи альтернативного топлива в двух высокотемпературных зонах обжига (2-х позиционное управление механизмами подачи угольной пыли в зависимости от текущего значения температуры в соответствующей зоне).

Рис. 9. ОАО «Каменский кирпичный комбинат»

КТС для печей обжига изделий строительной керамики

На базе КТС МЛ 512 (рис. 10) осуществлена автоматизация двух печей обжига изделий строительной керамики на ЗАО «Славутский комбинат «Будфарфор», Хмельницкая область. За счет устранения субъективного фактора из контура управления и оптимизации температурных режимов печи снижен расход природного газа, улучшены качественные характеристики выпускаемых изделий.

Рис. 10

КТС для печей в стекольной промышленности

Начиная с 1993 года предприятием установлены КТС МЛ 510 на стекловаренных печах (рис. 11, 12) и МЛ 511 на печах отжига стеклотары (рис. 13) на большинстве предприятий стекольной промышленности Украины. Ввод в эксплуатацию КТС на этих предприятиях позволил повысить производительность печей, улучшить качественные характеристики производимой продукции, снизить потребление природного газа на стекловаренных печах и печах отжига. По данным ОАО «Ветропак Гостомельский стеклозавод» за счет оптимизации температурных режимов стекловаренной печи снижен расход газа на 10…12 %, существенно увеличен коэффициент использования стекломассы (до 97%); на печах отжига экономия составила в денежном выражении 105,0 тыс. гривен за год на одну печь (данные 2001 года).

Рис. 11. Львовская изоляторная компания

Рис. 12. Константиновский стекольный завод

Рис. 13. Константиновский стекольный завод КТС для печей в производствах базальтового волокна и стекловолокна

На базе КТС МЛ 571 (рис.14) осуществлена автоматизация процесса производства базальтового волокна. Обеспечивает ряд функций контроля и управления режимами работы газовой плавильной печи: загрузку печи базальтом, автоматический выход на заданный режим и поддержание температурных параметров плавильной печи, температуры и силы тока фильеры, контролирует ряд параметров, определяющих безопасные условия эксплуатации комплекса (низкое / высокое давление газа, разрежение и др.). Предприятием установлены КТС на двух печах цеха по производству базальтового волокна на ООО «Технобазальтинвест», г. Славута.Рис. 14.

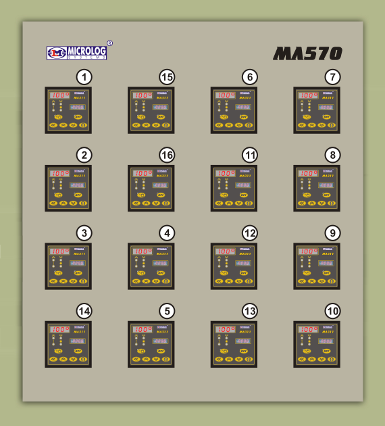

На базе КТС МЛ 570 (рис.15) осуществлена автоматизация процесса производства стекловолокна. Обеспечивает контроль и автоматическое регулирование температуры и силы тока плавильных печей. Использование в составе КТС высокоточных регуляторов температуры / силы тока позволяет достичь высокого качества производимой стеклонити, существенно снизить отходы производства. Предприятием успешно выполнен комплекс работ по проектированию, изготовлению и внедрению КТС на 16 – ти печах цеха по производству стекловолокна на ЗАО «Стекловолокно», г. Мерефа. На фото показана часть электрошкафа, а именно приборная панель оператора. Тиристорные регуляторы напряжения установлены в отдельных шкафах вблизи плавильных печей.

Рис. 15. ЗАО «Стекловолокно», г. Мерефа, Харьковской обл.

Тиристорные регуляторы напряжения

Для электрических печей нагрева, отжига, нормализации предприятием разработано ряд тиристорных регуляторов напряжения МЛ 62Х с широтно-импульсным либо фазо-импульсным управлением для управления однофазной, двух- и трехфазной нагрузкой. Предназначены для управления мощной резистивной или индуктивно - резистивной нагрузкой. Имеется ряд модификаций, отличающихся по мощности, способу включения нагрузки ("звезда"/"треугольник") при подключении к трехфазной сети. Температурный режим тиристорного модуля обеспечивается вентилятором и контролируется установленными на охладителе термореле и аналоговым датчиком температуры. Регуляторы могут дополнительно комплектоваться модулями контроля тока нагрузки, что обеспечивает контроль состояния нагревательных элементов, позволяет определять случаи короткого замыкания, частичного или полного обрыва нагрузки. Одно из исполнений регулятора мощностью до 160 кВА приведено на рис. 16.

Рис.16

За 25 лет предприятием выполнены проектные работы, изготовлены и введены в эксплуатацию КТС на 62-х печах предприятий различных отраслей промышленного производства. Проектная документация, все оборудование комплексов, программное обеспечение всех уровней разрабатывается, изготавливается и поставляется нашим предприятием.

Статья: "Система автоматизированного контроля и регулирования питания водой котла БКЗ-160-100"

Предприятием успешно выполнены работы по модернизации, а именно замене систем автоматизированного контроля и регулирования (САРПК) 2-х котлов БКЗ-160-100 с паровой нагрузкой 160 т пара в час на ОАО «Краматорсктеплоэнерго» ( Краматорская ТЭЦ). САРПК МЛ 556 предназначена для контроля и регулирования уровня воды в барабане котла и обеспечивает: - измерение уровня воды в барабане; - измерение расхода питательной воды; - измерение расхода пара; - автоматическое регулирование уровня воды в барабане котла; - отображение на индикаторах регулятора уровня (РУ) и блока ручного управления (БРУ) текущих значений уровня воды, расхода воды и пара; - выбор режима работы ручной / автоматический с РУ и дистанционный / автоматический с БРУ; - возможность дистанционного задания уровня воды при помощи БРУ; - программирование диапазона измерения параметров по всем измерительным каналам; - контроль максимально и минимально допустимых значений по всем измеряемым параметрам; - возможность управления двумя клапанами подачи воды (основной и резервный). Структурная схема САРПК представлена на рисунке. Система включает регулятор уровня МЛ 313 и два блока ручного управления МЛ 307.2, связь между которыми осуществляется посредством гальванически развязанного интерфейса RS-485 (протокол Modbus). РУ устанавливается в котельном отделении, БРУ – на главном щите управления (ГЩУ) котельной. Расстояние между приборами ориентировочно составляет 200 м. Регулятор уровня МЛ 313. Регулятор используется в САРПК по трехимпульсной схеме включения. На его измерительные входы поступают сигналы от измерительных преобразователей уровня воды в барабане, расхода воды и расхода пара. Уровень воды в барабане измеряется в пределах от минус 315 мм до 315 мм, расход воды и пара - от 0 до 200 т/ч. Совместно с САРПК используются измерительные преобразователи типа «Сафир М» с унифицированным токовым выходом (4-20) мА производства ЧАО «Манометр – Харьков», в качестве исполнительных органов - имеющаяся арматура котла. Задание уровня воды производится либо в режиме программирования РУ, либо дистанционно с БРУ1 или БРУ2. Определение управляющего воздействия в каждом цикле регулирования производится в соответствии с прецизионным цифровым ПД / ПИД – алгоритмом, разработанным и используемым во всех проектах предприятия. Выходные дискретные гальванически развязанные ШИМ – сигналы регулятора обеспечивают регулирование уровня путем изменения положения основного либо резервного регулирующего клапана подачи питательной воды. Выбор клапана осуществляется через соответствующий параметр, заданный при программировании РУ или используя переключатель на ГЩУ. Управление положением клапанов может производиться дистанционно посредством двух БРУ, один из которых предназначен для управления основным клапаном, второй - для управления резервным клапаном. Регулятор работает в одном из трех режимов: - автоматический режим обеспечивает непосредственное управление объектом путем регулирования подачи питательной воды; - ручной режим - управление осуществляется оператором при помощи соответствующих кнопок клавиатуры регулятора; - режим программирования предназначен для задания параметров и режимов работы САРПК. Алгоритм регулирования. Регулятор МЛ313 в данном исполнении является регулятором с переменной (программируемой) структурой. В зависимости от измеренного уровня воды в текущем цикле автоматически выбирается необходимый алгоритм регулирования: 1. Если уровень воды находится в допустимых пределах, выполняется регулирование расхода воды в зависимости от измеренного расхода пара с коррекцией по уровню воды (цифровой ПД / ПИД – алгоритм регулирования). 2. Если уровень воды выходит за допустимые пределы, регулирование осуществляется с приоритетом по уровню (используется быстродействующий цифровой П – алгоритм регулирования с коррекцией по соотношению расходов воды и пара), что позволяет оперативно реагировать на возмущающие воздействия и выводить уровень в заданные пределы. Необходимый расход воды в зависимости от текущего расхода пара определяется одним из следующих способов, который задается в режиме программирования РУ: - заданием для расхода воды является линейная зависимость y = kx + b, где: y – расход воды, x – расход пара, k - угловой коэффициент, b – коэффициент смещения, причем при k = 1 и b = 0 заданием для расхода воды является текущий расход пара; - табличной зависимостью расхода воды от расхода пара. Блок ручного управления МЛ 307.2. Используется для отображения на ГЩУ параметров процесса, а также дистанционного управления соответствующим клапаном подачи питательной воды. БРУ работает в одном из трех режимов: автоматический (основной), ручной и режим программирования. Принимает от РУ измеренные значения параметров, информацию о состоянии клапанов, предупреждающие сообщения и обеспечивает отображение этой информации. Для дистанционного управления регулирующим клапаном БРУ переводится в ручной режим (РУ при этом находится в автоматическом режиме) и с помощью кнопок клавиатуры БРУ осуществляется управление соответствующим клапаном. Встроенная система диагностики позволяет оперативно контролировать состояние процесса, оборудования и системы связей между всеми компонентами САРПК, в т.ч.: - контроль допустимых значений по всем измеряемым параметрам; - контроль состояния линий связи с измерительными преобразователями; - контроль состояния линий связи с БРУ. Система МЛ 556 выполнена на базе приборов разработки и производства предприятия, отличается простотой, достаточно высокой точностью контроля параметров, устойчивостью к изменениям нагрузки в пределах диапазона регулирования.

Статья: "АСУ ТП электрофильтрами газоочистки"

С учетом возрастающих требований к экологической безопасности, в том числе к качеству газоочистки в энергетике и промышленности, предприятие проводит дальнейшую модернизацию и развитие регуляторов напряжения электрофильтров МЛ 382.

Работа проводится в направлении расширения функциональных возможностей регуляторов и дальнейшей оптимизации алгоритма регулирования. При этом учитываются современные требования рынка промышленной газоочистки, а также результаты эксплуатации регуляторов МЛ 382 на Бурштынской, Приднепровской и Зуевской ТЭС.

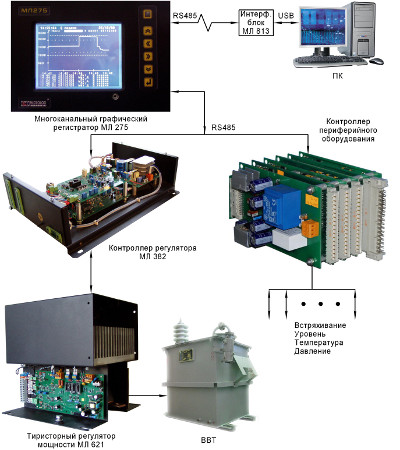

Автоматизированная система управления МЛ 382 для комплексного управления электрофильтром, которую мы предлагаем заказчикам сегодня, функционально состоит из собственно регулятора напряжения агрегата питания электрофильтра МЛ382 (управляющая часть), тиристорного регулятора мощности МЛ 621 (силовая часть), многофункционального контроллера МЛ380, графического регистратора технологических параметров МЛ 275, а также автоматизированного рабочего места (АРМ) оператора/технолога электрофильтра на базе ПК.

Регулятор МЛ382 осуществляет регулирование напряжения на электрофильтре путем выдачи фазо-импульсно модулированных (ФИМ) сигналов управления на тиристорный регулятор мощности. В новом исполнении регулятора реализованы ряд новых алгоритмов, обеспечивающих повышение эффективности очистки при более низких затратах энергии, а также возможность гибкой настройки регуляторов на различные режимы работы в зависимости от условий эксплуатации.

Тиристорный регулятор мощности МЛ621 предназначен для регулирования напряжения на первичной обмотке трансформатора агрегата питания электрофильтра. Конструктивно регулятор мощности может быть выполнен в виде законченного модуля в котором установлены: плата фазоимпульсного управления и плата снабберов, охладитель с мощным тиристорным модулем, термореле и датчик температуры, а также вентилятор охладителя. Описанная выше конструкция тиристорного регулятора мощности МЛ621 предполагает его монтаж на вертикальных панелях закрытых щитов управления в месте, удобном для отвода воздуха с поверхности охладителя за пределы щита управления.

Кроме того, предусмотрено конструктивное исполнение регулятора мощности при котором он выполняется не в виде законченного модуля, а в виде нескольких отдельных частей, которые могут быть установлены заказчиком в щите управления по своему усмотрению с учетом рекомендаций изготовителя.

Контроллер МЛ380 осуществляет измерение аналоговых и ввод дискретных сигналов, поступающих от датчиков электрофильтра, а также выдачу сигналов управления на исполнительные устройства электрофильтра. Количество и виды входов и выходов в контроллере могут быть увеличены до необходимого, путем установки дополнительных функциональных модулей, что позволяет выполнять контроль и управление механизмами и узлами практически всех существующих типов общепромышленных электрофильтров газоочистки (в том числе механизмами встряхивания электродов, пылетранспорта и нагревателями бункеров).

Регистратор параметров МЛ 275 введен в состав регулятора напряжения электрофильтра впервые. В отличии от регистратора МЛ 914, выполненного на базе символьно-цифрового индикатра (применен в регуляторах МЛ 382, установленных на Приднепровской ТЭС), МЛ275 выполнен на базе 6-ти дюймового графического жидко-кристаллического индикатора (ЖКИ).

Регистратор МЛ 275 является управляющим и информационным ядром системы управления электрофильтром и предназначен для контроля, регистрации, долговременного хранения и отображения на графическом ЖКИ – индикаторе до 8/16 технологических параметров электрофильтра в виде таблиц, графиков, диаграмм, гистограмм, либо мнемосхемы техпроцесса с одновременным отображением текущих значений контролируемых параметров. Регистратор

обеспечивает сбор информации от преобразователей температуры, давления, разрежения, уровня, запыленности через соответствующие функциональные модули контроллера МЛ 380.

Таким образом, регистратор МЛ 275 представляет собой мощную систему обработки информации о состоянии электрофильтра с широким набором гальванически развязанных интерфейсов для организации внешних связей, в том числе с ПК АРМа оператора/технолога.

АРМ оператора/технолога электрофильтра.

Предприятием также разработано программное обеспечение АРМ оператора электрофильтра. АРМ представляет собой программно-технический комплекс верхнего уровня АСУ на базе ПК с возможным использованием дополнительного периферийного оборудования (источник бесперебойного питания, принтер и т.д.). Использование ПК в контуре управления обеспечивает более наглядное представление о работе оборудования электрофильтра на мониторе, архивирование данных, ведение журнала работы по сменам, представление данных в виде графиков и диаграмм за любой промежуток времени. Кроме того, с помощью ПК и подключенного к нему преобразователя интерфейсов МЛ 813 обеспечивается удаленное оперативное управление электрофильтром непосредственно с главного щита управления по интерфейсу RS 485 например, корректировка параметров регулирования.

Таким образом, за короткий промежуток времени (4 года) предприятие успешно прошло путь от регулятора напряжения МЛ 382, в котором, согласно техзаданию заказчика, была реализована только его управляющая часть (первая партия установлена в 2011 г. на Бурштынской ТЭС) до автоматизированной системы управления электрофильтром газоочистки в комплексе.

Статья: "Как сэкономить газ?

Эффективное решение актуальной проблемы"

Экономия газа стала насущной

проблемой для промышленных предприятий, использующих газ в

технологических процессах. Высокая стоимость технологического газа

умноженная на неэффективное его использование негативно отражается на

себестоимости продукции, а в итоге на ее цене, значительно снижая

конкурентоспособность на рынке. Наше предприятие с 1991 года

специализируется на проектировании, изготовлении и внедрении как

автономных регуляторов, так и АСУ ТП, применение которых позволяет

существенно экономить газ в процессе производства продукции. Наибольший

эффект от применения данного оборудования получен на тех объектах, где

регулирование газа ранее производилось операторами вручную или

использовались устаревшие средства автоматики. В предыдущие

годы, когда активно проходил процесс автоматизации на предприятиях

стекольной промышленности Украины, наши системы контроля, управления и

регулирования МЛ510 и МЛ 511 были установлены на многих стекольных

заводах для управления ванными печами и печами отжига стеклотары, в

частности на ОАО «Гостомельский стекольный завод», ОАО «Рокитновский

стекольный завод», ЗАО «Костопольский завод стеклоизделий», ОАО

«Бучанский стеклотарный завод», ОАО «Львовская изоляторная компания»,

Херсонском заводе стеклоизделий, ЗАО «Славутский стеклозавод» и др. За

счет многокритериальной оптимизации температурных режимов печи,

реализованой на базе регуляторов МЛ310 и МЛ311, расход газа в процессе

производства существенно снижался. Например, по данным ОАО

«Гостомельский стекольный завод» экономия составила 10…12 %. Подробнее...

В последние время предприятием выпускаются высококачественные

регуляторы эконом-класса МЛ314, которые являются несколько упрощенной

версией регуляторов МЛ310 / 311 и были разработаны с целью минимизации

стоимости без ухудшения основных рабочих характеристик. На базе

регуляторов данного типа предприятием разработаны по заказу ОАО «Сталь»

(Луганский тепловозостроительный завод) и внедрены системы

автоматизированного контроля и регулирования для печей термообработки

металлоизделий МЛ 514. Эксплуатация систем показала их высокую

надежность и эффективность. При этом за счет оптимизации температурных

режимов печи существенно снижен расход природного газа. По данным

предприятия-заказчика после ввода в эксплуатацию АСУ ТП процессом

нормализации изделий потребление природного газа уменьшилось с 1600 м3 до 600…700 м3 на одну садку в 20 тонн изделий по сравнению с ручным управлением процессом. Подробнее... Кроме того, в рамках дальнейшего совершенствования малогабаритных

микропроцессорных измерителей / регуляторов серии МЛ31Х разработаны

регуляторы соотношения "газ-воздух" МЛ313, которые являются самыми

совершенными устройствами данного класса. На базе данных регуляторов

предприятием разработана система автоматизированного контроля и

регулирования для печей обжига кирпича МЛ513 и выполнены ряд проектов

по автоматизации процесса обжига в туннельных печах на предприятиях

Украины, а именно: ОАО «Комбинат «Перемога», г. Ирпень Киевская

область, ОАО «Каменский кирпичный комбинат» Одесская область, ООО

«Сокальський Добро Буд», Львовская область, Дашавском кирпичном заводе

(ТзОВ «Оникс», г. Львов).

Ввод в эксплуатацию автоматизированных систем на вышеперечисленных

предприятиях позволил существенно снизить потребление природного газа на

единицу выпускаемой продукции за счет многокритериальной оптимизации

процесса горения, а также повысить производительность печей и улучшить

качественные характеристики производимой продукции. К примеру, по

данным ОАО «Каменский кирпичный комбинат» потребление природного газа уменьшилось на 30 м3 на 1000 шт. изготовленного кирпича. Подробнее...

В процессе реализации проектов по автоматизации промышленных объектов, в

которых в качестве технологического используется природный газ, наше

предприятие активно сотрудничает с Институтом Газа НАН Украины, а

также с украинским предприятием ООО "ПромГазСервис" - ведущим

поставщиком газового оборудования. Благодаря оптимальному выбору их

специалистами газовых горелок и режимов горения в каждом отдельном

случае, также достигается существенная дополнительная экономия газа.

Надеемся, что предоставленная информация полезна для Вас и будет

способствовать успешному решению данной проблемы на Вашем предприятии.

|