Предназначены для

оперативного контроля и регулирования температуры и давления /

разрежения в печах для термообработки металлоизделий, а также

обеспечения режима безопасного сжигания природного газа. Различные

модификации системы используются для управления технологическими

процессами в других отраслях промышленного производства: печах отжига

стеклотары, туннельных печах для обжига кирпича, фарфора, строительной

керамики.

Предназначены для

оперативного контроля и регулирования температуры и давления /

разрежения в печах для термообработки металлоизделий, а также

обеспечения режима безопасного сжигания природного газа. Различные

модификации системы используются для управления технологическими

процессами в других отраслях промышленного производства: печах отжига

стеклотары, туннельных печах для обжига кирпича, фарфора, строительной

керамики.

В состав системы входят регуляторы температуры МЛ

314 РТ либо регуляторы соотношения газ / воздух МЛ 313 / 315 РС (по

количеству зон нагрева), регулятор давления / разрежения в печи МЛ 314

РД, блоки ручного управления МЛ 306, контроллер безопасности МЛ 380 КБ

и многоканальный регистратор параметров (многострочный алфавитно –

цифровой МЛ 914 либо графический МЛ 275). При необходимости в состав

системы может быть включен контроллер технологического учета расхода

природного газа МЛ 314 ИРГ.

Выбор

модели регуляторов температуры определяется типом установленной на

объекте газовоздушной арматуры. Регуляторы температуры применяются в

случае, если температурные режимы печи задаются расходом воздуха на

горение с подачей газа в заданном соотношении с помощью механических

регуляторов; регуляторы соотношения применяются при раздельном

управлении исполнительными органами, регулирующими расход газа и

воздуха на горение. В последнем случае используются более совершенные

алгоритмы регулирования соотношения газ - воздух, позволяющие

оптимизировать процесс горения с целью уменьшения расхода газа.

Регулятор давления / разрежения обеспечивает поддержание заданных

аэродинамических параметров печи. В качестве измерительных

преобразователей температуры могут использоваться термопары,

термометры сопротивления, оптические пирометры; давления / разрежения –

преобразователи с токовым выходом 4…20 мА. При необходимости

вмешательства оператора в ход технологического процесса,

совместно с регуляторами применяются блоки ручного управления МЛ 306.

Контроллер безопасности контролирует ряд параметров газо-

воздухоснабжения, давления / разрежения в печи, производит необходимые

действия по обеспечению безопасных условий сжигания газа в процессе

производства.

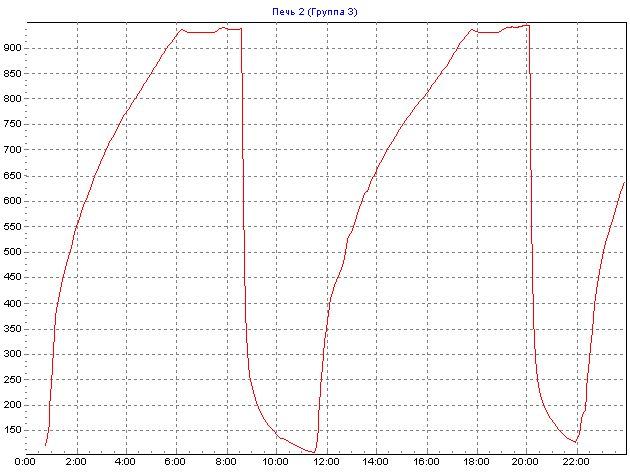

Многоканальные регистраторы обеспечивают контроль, регистрацию,

долговременное хранение и отображение на алфавитно – цифровом либо

графическом ЖК – индикаторе до 8 / 16 технологических параметров. При

использовании регистратора с графическим индикатором информация

отображается в виде таблиц, графиков, диаграмм либо мнемосхемы

технологического процесса с одновременным отображением текущих значений

контролируемых параметров. Регистраторы имеют дополнительные входы /

выходы для регистрации дискретных событий и выдачи сигналов управления

и/или аварийной сигнализации. В режиме программирования можно

установить два порога предупредительной и аварийной сигнализации:

верхний и нижний (всего четыре). Для задания режимов работы,

температурного графика, уровней срабатывания сигнализации и других

параметров используется высоконадежная мембранная клавиатура.

Сбор

информации от регуляторов, контроллера безопасности, контроллера учета

газа, а также передача уставок этим устройствам осуществляется

посредством первого гальванически развязанного интерфейса RS 485

регистратора. Архив может быть просмотрен и интерпретирован

несколькими способами. Первый, ручной, используется персоналом

непосредственно на объекте. С помощью «меню» регистратора можно

просмотреть архив за любой заданный промежуток времени в табличном или

графическом виде, проанализировать имевшие место аварийные параметры и

режимы, вызвать мнемосхему объекта с одновременным отображением

значений текущих параметров контролируемого процесса. Второй способ

используется для интерпретации полученных результатов с помощью ПК,

причем в этом случае возможны два варианта передачи данных:

непосредственный обмен данными регистратора с ПК и через внешнее

устройство съема информации МЛ 814 (переносной FLASH – накопитель).

Для подключения регистратора к ПК и для подключения к регистратору

переносного накопителя используется второй гальванически развязанный

интерфейс RS 485 регистратора. В обоих случаях на ПК пользователя

устанавливается программа интерпретации данных архива с возможностью

построения таблиц или графиков за заданный промежуток времени.

Если в состав горелочного оборудования не входят блоки розжига пламени,

в комплект поставки системы включаются блоки управления розжигом и

контроля пламени МЛ 680 (по количеству горелок). Все оборудование

системы установлено в электрошкафу, где также расположена

пускозащитная аппаратура и органы управления и сигнализации. Блоки

управления розжигом устанавливаются в непосредственной близости от

газовых горелок; управление работой этих блоков осуществляется

непосредственно от регуляторов температуры / соотношения.

Для каждого типа автоматизируемых предприятием печей проектируются и

поставляются программно-технические комплексы - АРМ оператора печи на

базе ПК - для оперативного контроля и управления процессами отжига на

одной или нескольких печах.

АРМ оператора обеспечивает:

- сбор, регистрацию и архивирование текущих значений параметров процесса за любой промежуток времени;

- оперативную корректировку параметров процесса;

- представление

данных на экране монитора в виде графиков, таблиц, диаграмм в заданном

масштабе времени (почасовом, сменном, суточном);

- представление на

экране монитора в 2-х мерном изображении технологической схемы

процесса, в 3-х мерном – видов и разрезов печи с указанием

установленного оборудования с одновременным отображением измеренных

значений параметров и положения исполнительных органов;

- регистрацию нештатных ситуаций с указанием даты и времени;

- составление отчетных документов о работе печи за смену, сутки, месяц в удобном для анализа виде.

Использование системы позволяет повысить точность контроля и

регулирования параметров процесса отжига, существенно уменьшить

расход газа за счет оптимизации процесса горения, исключить

субъективный фактор из управления процессом.

Четыре системы МЛ

514 установлены и функционируют на ОАО «Сталь» (Луганский

тепловозостроительный завод). Эксплуатация комплексов показала их

высокую надежность и эффективность. За счет оптимизации температурных

режимов печи существенно снижен расход природного газа. По данным

предприятия после ввода в эксплуатацию АСУ ТП процессом нормализации

изделий потребление природного газа уменьшилось с 1600 м3 до 600…700

м3 на одну садку в 20 тонн изделий по сравнению с ручным управлением

процессом.